طوب الطين: تكوين ، خصائص وتكنولوجيا الإنتاج

يعتبر إنتاج مواد البناء مهنة جذابة وواعدة ، حيث ستكون هذه المنتجات دائماً مطلوبة. لكن من المهم تنظيم العملية برمتها وفقًا لقواعد تكنولوجية صارمة. بعد أن ضاعت لحظة واحدة على الأقل ، من المستحيل الحصول على طوب عادي من الطين.

تحضير المواد الخام

الخطوة الأولى هي توفير مرافق الإنتاج بالمواد الخام بشكل طبيعي. يتم البحث عن الرواسب الطينية باستخدام طرق المسح الجيولوجي القياسية. عندما يتم العثور على طبقات ، يقدر الخبراء قوتهم والموارد المتاحة لهم.إذا تم اتخاذ قرار باستخدام مهنة محددة ، يتم مسح المنطقة مسبقًا (سنة إلى سنتين أخرى). يجب أن يتم تحريرها من كل من النباتات والسلالات غير الضرورية بشكل واضح.

في كثير من الأحيان يتم تخفيف سطح التربة لتبسيط الاستخراج اللاحق. في نفس المرحلة ، يتم جلب خطوط النقل والطاقة إلى المهنة (في غياب الاتصالات الجاهزة). استخلاص الصلصال الناتج عن:

تطبيقات حفارة

سحق المتفجرات الصخرية ؛

مع استخدام السيارات الصغيرة نسبيا (الجرافات وهلم جرا).

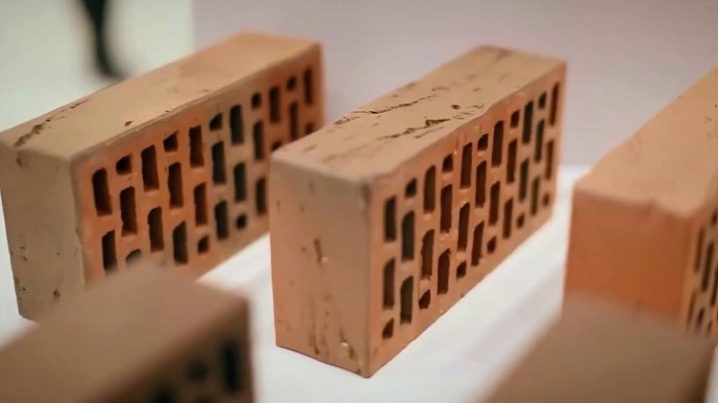

أنواع المنتجات

يشير إنتاج أنواع مختلفة من الطوب إلى اختلافات كبيرة في تكنولوجيا المنتج ، حتى إذا كنا نتحدث عن منتجات من نفس الحجم.

الطوب سيليكات مزدوج أفضل من السيراميك في عزل الصوت ، ولكن أقل شأنا في مثل هذه المؤشرات:

مقاومة البرد.

الاستقرار الحراري للمبنى ؛

امتصاص الرطوبة.

في نفس الوقت ، الطوب الأحمر التقليدي أكثر تكلفة. يتطلب إنتاجها معدات أكثر تكلفة ، يدوم لفترة أطول. زيادة التعقيد أيضا ، فضلا عن استهلاك الطاقة.ولكن في كلتا الحالتين ، تمر المادة الخام عبر عدة مراحل. أولا ، إعداد كتلة الطين ، مما يعطيها الخصائص الضرورية.

ثم صب الخام ، جففه. وعندها فقط يأتي وقت إطلاق النار ، أي العملية التكنولوجية الرئيسية. من أجل أداء العمل بشكل صحيح ، يتم فرز الصخور الطينية التي دخلت مصنع الطوب وفقًا لـ GOST 1975.

هذا يأخذ في الاعتبار:

خصائص حرارية

قدرة التلبيد؛

تركيبة معدنية

خصائص بلاستيكية

المقاومة الميكانيكية في حالة الجفاف.

الخصائص الكيميائية للمواد الخام تعني تحديد التركيز:

أملاح قابلة للذوبان في الماء.

الألومينا.

المكونات الخشنة الحبيبية

أجزاء دقيقة متفرقة

أكسيد الحديد

ثاني أكسيد التيتانيوم

السليكا الحرة.

ملامح هذه العملية

المواد الخام الطينية ، التي يتم جلبها من المحجر ، نادراً ما تكون مناسبة لإنتاج منتجات عالية الجودة. لتحسين جودة المواد الخام ، يجب إخضاعها للمعالجة الجوية والمناخية. تتضمن المرحلة الأولى ترك خليط الطين تحت ظروف خاضعة للرقابة لمدة 1-2 سنوات.هذه الفترة مطلوبة من أجل الترطيب والتجميد والذوبان (في بعض الأحيان تتم عملية التجميد والذوبان عدة مرات) ، من أجل التجوية. عندما ينتهي هذا الإجراء ، يتم تشكيلها.

هذا يعني:

التفكير بعناية التغييرات في هيكل المواد الخام.

تفتيت الطين ، شوائب أجنبية فيه ؛

تنظيف شوائب القمامة الكبيرة والشوائب ؛

خلط الطين حتى سلس.

يتم إجراء التحضير التكنولوجي للكتلة الطينية باستخدام مجموعة متنوعة من الآلات الخاصة. بعض الناس يخففون الطين ، وآخرون يحكّون ، وآخرون يتحللون (من الأحجار ذات الأحجام المختلفة). كما يتم استخدام المطاحن الكروية والمطاحن الدوارة ، وخلاطات الطين ، وخلاطات المروحة في مصانع الطوب. هناك أيضا أجهزة إنتاج متعددة الوظائف.

لكنهم قادرون على استبدال التركيبات الفردية فقط ، وليس خط الإنتاج ككل.

كيف يتم تشكيل الطين

في معظم الحالات ، يتم استخدام تقنية بلاستيكية. يسمح لك بمعالجة المواد الخام من اللدونة المتوسطة ، والتي تتراوح الرطوبة من 18 إلى 28 ٪. لهذا الغرض ، يتم استخدام آلة ضغط المسمار.من المستحسن استخدام مكابس قادرة على تسخين كتلة الطين في وضع الفراغ.

هذا النمط من العلاج يزيد من قوة الخام.

هناك أيضا تقنية صعبة. يعتبر نوع فرعي من طريقة معالجة البلاستيك. يتم تطبيق هذا النهج على كتلة طينية خشنة نسبياً مع محتوى رطوبة يتراوح بين 13 و 18٪. للمعالجة الصلبة للصلصال ، يتم استخدام المطابع الهيدروليكية. ويمكن أيضا استخدام آلات مع غرف المسمار والفراغ. في كل من طرق صناعة البلاستيك وصنع الطوب الصلد ، يجب أن تقطع الكتلة غير المحظورة إلى أجزاء في نهاية عملية التشكيل.

طريقة شبه الجافة لإنتاج الفراغات نادرة نسبيا. يتم استخدامه عندما يكون من الضروري معالجة المواد الخام البلاستيكية غير الكافية ، ما يسمى الطين الصخري. هذه المواد الخام لديها نسبة الرطوبة من 8 إلى 12 ٪. يتم تقليل وقت المعالجة الإجمالي. يتضمن أسلوب الإنتاج الجاف تشكيل الطوب من مسحوق الطين مع محتوى رطوبة من 2 إلى 6 ٪.

ليس من الضروري تجفيفها ، من هذه المواد الخام يمكنك الحصول على منتجات السيراميك الأكثر كثافة.

تجفيف

على أي حال ، عندما يتم تشكيل الطوب ، عادة ما يكون الوقت لتجفيفها.في هذه المرحلة من المعالجة ، يتم تحقيق انخفاض في نسبة الرطوبة إلى 5-6 ٪. إذا تجاهلت هذا المطلب وترسل المنتجات المبتلة إلى الفرن ، فيمكنها أن تتكسر وتتشوه. لم يعد بإمكان الإنتاج الديناميكي الحديث التجفيف الطبيعي لفترة طويلة. لتسريع العملية باستخدام مجففات الغرفة أو النفق.

ومن أجل زيادة الكفاءة التقنية والاقتصادية للإنتاج ، أصبح اختيار المنشآت المستمرة بشكل متزايد.

المرحلة الأخيرة من المعالجة

يتم إنشاء درجة حرارة إطلاق النار المطلوبة في أفران من أنواع مختلفة - في كثير من الأحيان النفق والحلقات.

يتم تقسيم الرماية إلى ثلاث مراحل أصغر:

الاحماء كتلة الطين استعداد.

تأثيرات درجة الحرارة المناسبة ؛

تخفيض درجة الحرارة المخطط والتدريجي.

في المرحلة الأولى ، يتم تسخين قطعة العمل إلى 120 درجة. وهذا يؤدي إلى تبخر الآثار المادية المرتبطة بالرطوبة. يصبح المنتج أقل بكثير من البلاستيك. بمجرد أن ترتفع درجة الحرارة إلى 600 درجة ، يصبح هذا التغيير لا رجعة فيه. يحدث تبخر الرطوبة المتبقية ، ويكتسب الطين هيكلًا غير متبلور - ستحترق المادة العضوية قريباً.

بمجرد تسخين الطوب إلى 800 درجة ، تتشابك الحواف الخارجية لجسيمات البليت مع بعضها البعض. هذا يسمح لبنة الانتهاء لتصبح أقوى عدة مرات. عندما ترتفع درجة الحرارة إلى 1000 درجة ، حان الوقت لتقلص النار. يتم تلبيد المنتجات النهائية وتصبح أكثر كثافة. انصهار المواد بسهولة ، بعد أن تحولت إلى سائل ، غلف ما لم يذوب بعد - في نفس الوقت ، بالإضافة إلى خفض الحجم بنسبة 2-8 ٪ ، فإن القوة الميكانيكية للطوب تنمو قليلاً.

لمعرفة كيفية صنع لبنة من الطين بيديك ، انظر الفيديو أدناه.