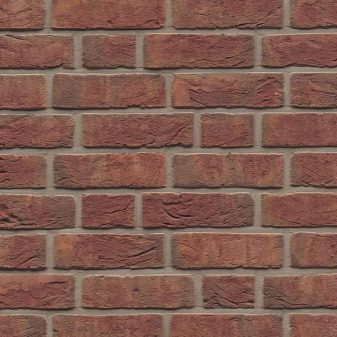

الطوب المصبوب يدويًا: الميزات ، التصنيع ، قواعد الاختيار

يختلف الطوب المصنوع يدويًا عن المعلمات التقنية المعتادة ، فضلاً عن الألوان والملمس غير المعتاد. وتستخدم هذه المنتجات بشكل رئيسي في أعمال الترميم والداخلية (المواقد المواقد ومواقد التدفئة وترميم المباني القديمة).

ميزات التصنيع وطرق التشكيل

إنتاج كتل الطين له أسراره. قد تبدو أعمال التشكيل بسيطة ، لكنها عملية طويلة وشاقة تتطلب من السيد أن يتبع بدقة جميع مراحل العمل.

لتصنيع استخدام الطين الصغير ، تنظيفها جيدا من الشوائب. يتم استخراجها من الودائع الخاصة ، ولها ألوان مختلفة (الأبيض والأزرق والرمادي والأحمر). عند مزجها بنسب مختلفة ، يمكن للشركات المصنعة تحقيق أي ظلال. تعتبر مجموعة متنوعة من الصلصال ، والتي لا تتطلب إضافات إضافية ، هي الأنسب لإنتاج الطوب.

يجب أن يكون الطوب المصبوب يدويًا تحت غطاء أو في الداخل. يتم تخفيف الطين المنخل بالماء إلى كتلة كثيفة ناعمة ، والتي تحمل شكلها جيدًا.

حتى قبل أن تبدأ عملية وضع النموذج الرئيسي يدوياً. يتم قطع الكتلة المعدة على الطاولة بمساعدة السلك إلى أجزاء. يجب أن يكون لكل قطعة حجم مناسب للنموذج لملئه بالكامل.

شكل القرميد عبارة عن صندوق به سطح داخلي ناعم. هذه الصناديق مصنوعة من الخشب مع نسيج كثيف ، لذلك فهي غير مشوهة في هذه العملية ولا تنتفخ.

قبل ملء النموذج ، يتم تغطية الداخل بالرمل الناعم لتسهيل عملية الاستخراج. أيضا الرمل يساعد على تحقيق تأثير الطوب العمر.بعد إطلاق النار ، يتم إسقاط الطوب من حوالي متر واحد في الارتفاع ، بحيث تظهر الشقوق الصغيرة والأخاديد على السطح ، مما يعزز تقليد "القديمة".

يوصي الخبراء بقطع شرائح الفخار في قالب جاهز. لذلك يتم ملء النموذج بالكامل ، وستزداد جودة المنتج النهائي. لا تضيف كتلة الطين في الشكل ، إذا لم تكن كافية. هذا سوف يقلل من جودة الطوب. عند ملء النموذج ، يتم قطع الطين الزائد بسكين أو سلك.

ثم يتم إزالة كتلة الخام بعناية من القالب وإرسالها لتجف. لتشكيل الطوب التالي ، يتم مسح النموذج من بقايا الطين ورشها بالرمل مرة أخرى ، أما المرحلة التالية من الإنتاج فهي التجفيف. هذه العملية ضرورية لإزالة الرطوبة الزائدة والتحضير لاطلاق النار. يجب ألا تحتوي كتل خام بعد التجفيف على أكثر من 10٪ رطوبة. في غرفة للتجفيف من الضروري الحفاظ على درجة حرارة ثابتة ، يجب أن تكون جيدة التهوية. تجفف كتل خام من أسبوع إلى ثلاثة أسابيع ، كل هذا يتوقف على الظروف الخارجية (درجة الحرارة والرطوبة ، وما إلى ذلك). يمكن إزالة الرطوبة الزائدة عن طريق كتل النفخ بالهواء الدافئ.

المرحلة النهائية هي التحميص في فرن خاص. يحدث التكليس في عدة مراحل عند درجات حرارة مختلفة. أولا ، عند درجة حرارة 2000 درجة مئوية ، يحدث تسخين وإزالة الرطوبة المتبقية. ثم ترتفع درجة الحرارة إلى 8000 درجة مئوية ، وتبدأ عملية التلبيد وتشكيل وحدة كاملة. بعد ذلك ، تنخفض درجة الحرارة تدريجيًا. تستغرق العملية بأكملها أكثر من 6 ساعات.

هناك طريقتان رئيسيتان للتشكيل في الصناعة:

- البلاستيك؛

- شبه الجافة.

في الطريقة البلاستيكية ، يتم تجفيف الكتل الخام قبل إطلاقها لعدة أسابيع. إذا كانت الكتلة غير جافة بما فيه الكفاية ، فإنها يمكن أن تنهار في الفرن. إذا لم يحدث هذا ، فإن جودة المنتج النهائي ستظل تتدهور بشكل كبير.

العديد من الشركات المصنعة تسريع عملية التجفيف ، في محاولة لتجنب تكسير المنتج النهائي بإضافة الشوائب إلى الطين (لائحة ، نشارة الخشب ، الفحم). ومع ذلك ، فإن الطوب المصنوع من التكنولوجيا المتعسرة له بقع داكنة على السطح. مثل هذه المنتجات دون المستوى وقصيرة الأجل.

بدأت الطريقة شبه الجافة تستخدم في وقت لاحق. ويعتبر أكثر اقتصادا في الوقت المناسب وفي الاستثمار.لتجف الطين استخدم الطبول الخاصة. ثم من الطوب الصلصالي ، والضغط على رافعة من الطوب ، والتي يمكن إرسالها على الفور لاطلاق النار. هذه الطريقة تسمح ليس فقط لتوفير الوقت ، ولكن أيضا للحصول على منتجات أفضل.

في التشكيل اليدوي ، يتم إنتاج الطوب على دفعات صغيرة. لا تتطلب هذه العملية استثمارات رائعة. بالإضافة إلى ذلك ، يتم مراقبة تقنية الإنتاج على نطاق صغير بشكل أفضل ، لذلك تتميز الكتل بالقوة العالية والمتانة.

الفرق من الكلنكر

لتصنيع الطوب يدويا باستخدام نوع خاص من الطين - الكمبري. بالنسبة إلى الكلنكر ، هناك نوع آخر أكثر مرونة وأكثر مقاومة للحريق. يحتوي هذا الصلصال على القليل من الماء المقيد كيميائيا بالمقارنة مع الأصناف الأخرى.

يتم تشكيل كلنكر تحت ضغط عال وتكلس عند درجة حرارة تصل إلى 20،000 درجة مئوية. تكوين الكلنكر هو الجير والملح ، والذي يوفر القوة ويمنع ظهور vysola. يسمح إطلاق النار عند درجة حرارة عالية بالحصول على كتلة كثيفة دون تشققات أو مسام ، مع سطح أملس وناعم.

جدران الكلنكر تتحمل الرطوبة والتغيرات المفاجئة في درجة الحرارة. يمكن أن ينهار الطوب المصنوع يدويًا عندما تنخفض درجة الحرارة ، لذا لا يتم استخدامه عمليًا في بناء المنازل. في هذه الحالة ، نظرًا لخصائصه التشغيلية والميكانيكية ، يعتبر الكلنكر المادة الأكثر ملاءمة.

إيجابيات وسلبيات

الميزة الرئيسية من الطوب المصبوب يدويًا هي القوة العالية. لعدة عقود ، فإنه يحتفظ خصائصه ومظهره.

المزايا الأخرى من الطوب المصبوب يدويًا:

- لا يمرر الرطوبة ، ويترك الغرفة جافة ؛

- يمتلك مقاومة الصقيع ، مناسب للاستخدام في جميع المناطق المناخية ؛

- لا يخضع للتشوه والتصدع.

- لديه خصائص عزل الصوت والحرارة جيدة ؛

- هي صديقة للبيئة.

الجانب السلبي هو سعره المرتفع ، والذي يرتبط بجهد العملية وانخفاض الإنتاجية (مقارنة بالإنتاج الآلي للمصانع).

خيارات التطبيق

الطوب المصبوب يدويًا مناسب لمواجهة الركائز التذكارية ، واجهات المباني. يتم استخدامه للتصميم الحصري للغرف ، والانتهاء من المواقد ، وأنابيب المدخنة والتصاميم الداخلية الأخرى التي تسخن.يمكن وضعها في باب أو نافذة مفتوحة ، يمكنك وضع سياج ، عمود ، قوس ، قوس ، شرفة أو مقعد.

يكلف الطوب المصبوب يدويًا أكثر من المعتاد. ولكن نظرًا لخصائص الأداء الممتازة والقوة العالية ومجموعة الألوان الغنية والنسيج غير العادي ، فإنه يبرر سعره. وخاصة هذا الطوب سوف نقدر عشاق التصاميم الفاخرة "العتيقة".

معايير الاختيار

عند الاختيار ، ضع في اعتبارك النقاط التالية:

- يجب اختيار الأحجام على النحو الأمثل للحد من النفايات ؛

- من المهم تحديد مقدما الألوان بدقة ؛

- يجب اختيار قوة الكتل مع مراعاة متطلبات المشروع (نسبة امتصاص الرطوبة الموصى بها تصل إلى 10٪ ، صنف مقاومة الصقيع هو F50).

عند اختيار الطوب من مصنع أجنبي ، يجب أن تأخذ في الاعتبار الخصائص التي أعلنتها الشركة المصنعة ، وكذلك الظروف المناخية التي يمكن استخدام المنتجات فيها ، حيث ينتج المصنعون الهولنديين الطوب بجميع الأحجام القياسية التي تناسب وظائف مختلفة - من بناء المنازل إلى واجهات التكسية. من حيث التكلفة ، فإنها تتجاوز نظائرها ، ولكن المعلمات تتحدث عن نفسها: قوة M100-M300 ، مقاومة الصقيع فوق F100 ،امتصاص الرطوبة - من 8 إلى 10 ٪.

بالنسبة لظروف مناخنا ، فإن منتجات شركة Muhr الألمانية ذات الجودة العالية مناسبة.

مزايا العلامة التجارية الألمانية:

- مجموعة كبيرة من الظلال والقوام.

- طبقة مقاومة عالية الصقيع؛

- الحفاظ على الخصائص عند رطوبة عالية وتحت أشعة الشمس المباشرة ؛

- لا خطر التقصف أثناء الاستخدام ؛

- وجود مواد غير ضارة فقط.

بين الشركات المصنعة الروسية تتميز "دون Zori". جودة المنتجات هي الأكثر تشابهًا مع تلك الخاصة بالمصنعين الأجانب. تكلفة لبنة من هذه العلامة التجارية أقل من سعر المنتجات المستوردة بسبب استخدام المواد الخام المحلية. المنتجات تلبي معايير الجودة Qbricks.

وفقا لمعايير الإنتاج ، يجب أن يكون للجبنة الأمامية من السيراميك الخصائص التالية:

- voidness - لا يزيد عن 48٪ ؛

- قوة ضاغطة - لا تقل عن M75؛

- مقاومة الصقيع - لا تقل عن F50 ؛

- امتصاص الرطوبة - ما لا يقل عن 6 ٪ ، ولكن ليس أكثر من 28 ٪

المصنعين

يتكون السوق الروسي بشكل رئيسي من المنتجات المستوردة:

- فينفيرغير (النمسا) - إحدى الشركات الرائدة التي تبيع نصف منتجاتها في روسيا ؛

- نيليسن (بلجيكا) - يختلف في أنه ينتج الطوب من الألوان النادرة ، وكثير منها لا توجد في شركات أخرى ؛

- Lode (لاتفيا) - المنتجات لديها مجموعة كبيرة من الألوان والقوام.

- CRH (ايرلندا) - شركة ابتكرت الطوب لأول مرة ، والذي يتغير لونه حسب الإضاءة (لتحقيق هذا التأثير ، لا يتم استخدام إضافات كيميائية ، ولكن طريقة تحميص خاصة) ؛

- Klinkerwerke MUHR (ألمانيا) تستخدم أساسا لأعمال الترميم.

كان مصنع "كيرامبروك" (أوكرانيا) من أوائل المصانع التي قامت بإنتاج كميات كبيرة وبدأ في إنتاج المواد اليدوية تحت الاسم التجاري "Ekaterinoslavsky brick". كل نسخة فريدة بطريقتها الخاصة ، حيث تتم عملية التصنيع بأكملها يدوياً بواسطة الحرفيين.

بدأ بيت التجارة Petrovsky بريك (روسيا) مؤخرا نسبيا لإنتاج الطوب اليدوية (منذ 2015). مصنوعة كتل الطوب في الشكل الأوروبي ، وفقا لجميع المتطلبات. تقوم الشركة باستمرار بتوسيع نطاق منتجاتها ، وتشارك في تصنيع المنتجات وفقا للمعلمات الفردية ، لديها شبكة تاجر مستقرة. لقد دخلت بالفعل أسواق البلدان المجاورة.

اقرأ المزيد حول الطوب المصبوب يدويًا في الفيديو أدناه.